Continental

A globalização obriga os fabricantes de automóveis a reduzir os tempos e custos de fabricação e a otimizar continuamente os processos. O mesmo se aplica aos fornecedores automotivos que devem dar atenção especial à sua operação logística para garantir o fornecimento de peças em tempo hábil. A Continental formulou e aplicou uma filosofia “Just in Sequence” para entregar as peças corretas na sequência certa para a fabricação. A fim de dar total transparência à operação da cadeia de abastecimento, cada veículo de transporte de chão de fábrica (AGV) é equipado com um sistema inovador de torre de sinalização que transmite sem fio falhas em tempo real e, assim, garante que ações corretivas possam ser tomadas prontamente, reduzindo tempo perdido e custos e otimizando a transparência da operação.

Quem é a Continental?

A Continental com sede em Regensburg, Alemanha, é o local com maior capacidade de fabricação de eletrônicos do Grupo Continental.

Uma das mais de 300 unidades do grupo global, a empresa emprega neste local 8.000 pessoas em um local de 218.000 m².

O centro de Supply Chain estabelecido em 2001 processa cerca de 1.500 recebimentos de mercadorias e 390 despachos por dia. Empregando um sistema de manuseio automatizado e um manuseio otimizado entre a fabricação e o depósito, o sistema “Logística Just in Sequence” oferece o que há de melhor em segurança, confiabilidade e qualidade.

JUST-IN-SEQUENCE - O rei da gestão da cadeia de suprimentos

O princípio de “Just in sequence” (JIS), em si uma evolução do “just in time” está sendo implantado cada vez mais pelo gerenciamento da cadeia de suprimentos e fornecedores automotivos em geral. Ele garante que, simplesmente, as peças certas sejam entregues no local certo na sequência certa do processo de fabricação. Os benefícios do JIS são claros:

- Redução na capacidade de armazenamento e material armazenado;

- Fabricação e montagem flexíveis;

- Redução no tempo de fabricação;

- Custos otimizados à medida que a produção aumenta.

A Continental em Regensburgo organizou todo o seu sistema de cadeia de suprimentos de acordo com JIS: o material necessário para a fabricação é selecionado automaticamente de um dos 6.200 locais no armazém de 60 m de comprimento e 30 m de altura. Veículos guiados automaticamente entregam as peças com segurança para a fabricação.

Uma caixa preta sobre rodas

12 AGVs elétricos transportam material do depósito para a fabricação em trilhos guiados continuamente em um processo em que o tempo ideal desde a solicitação do material até o lado da linha de entrega é definido como uma hora.

O trilho que liga o armazém à fábrica tem 130 metros de comprimento e era monitorado por um sistema de controle que impedia a visualização e o conhecimento do estado do AGV enquanto ele percorria a pista. Essa situação é como se houvesse uma “caixa preta” ao longo dos trilhos. Se houvesse uma avaria nos trilhos, demoraria até 10 minutos para os controles do AGV reportarem a avaria. 10 dessas avarias por semana somam um tempo perdido de cerca de 100 minutos. Pode haver muitas razões diferentes para avarias – problemas com os trilhos, como deterioração da faixa que guia o AGV ou sensores no veículo obscurecidos pela papelada.

Procurando a solução certa

Mathias Meier, Coordenador de Equipe de Engenharia Industrial da Continental, já vinha procurando uma solução há algum tempo. “Trabalhar nos princípios JIS significa que cada minuto que perdemos na pista é caro”. Soluções usando, por exemplo, WLAN, seriam muito caras e envolveriam uma quantidade enorme de trabalho de instalação de TI.

Durante um roadshow, a equipe de Regensburgo tomou conhecimento do sistema SmartMONITOR oferecido pela WERMA e ficou imediatamente impressionada. “Depois de apenas uma conversa com a WERMA, recebemos deles uma amostra do kit de monitoramento sem fio WIN e o instalamos”, comenta Meier e continua “era tão simples de instalar sem nenhum conhecimento prévio e estava funcionando imediatamente”.

Até o final de 2014, a Continental havia instalado o equipamento em todos os 12 AGVs implantados no local de Regensburgo, transportando material do depósito para a fabricação.

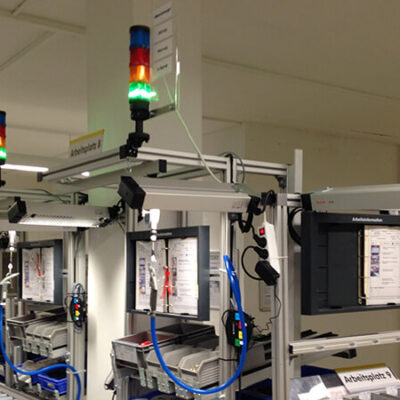

O equipamento WERMA WIN é composto por luzes verdes e amarelas em uma coluna luminosa inteligente com um transmissor sem fio que atua como um sistema de monitoramento e coleta de dados e, portanto, é ideal para a otimização das operações logísticas e fabris.

A Coluna Luminosa Werma age como a interface

A chave para a solução é a coluna luminosa instalada em cada AGV que atua como interface. Um elemento transmissor é simplesmente encaixado em uma coluna luminosa WERMA com seu exclusivo arranjo de travamento de encaixe e torção. O transmissor transmite a mudança de status de qualquer uma das luzes na torre instantaneamente para uma unidade receptora conectada à rede ou hospedada por um PC local.

Na instalação em Regensburgo, o receptor é conectado diretamente ao PC de Mathias Meier e sempre que há uma falha na linha ele recebe um aviso imediato em sua tela. O sistema também enviará uma mensagem de e-mail aos funcionários em seus smartphones, avisando-os sobre a avaria, permitindo-lhes reagir e resolver o problema.

Para garantir a integridade da rede sem fio ao longo da via, um transmissor “repetidor” adicional é instalado, ampliando ainda mais o alcance efetivo de transmissão do sistema.

Avarias reportadas em tempo real

Meier está muito satisfeito com os desenvolvimentos positivos desde a introdução do sistema SmartMONITOR. “Está claro que uma das grandes vantagens do sistema é a velocidade – recebemos notificação de uma avaria imediatamente assim que acontece.” Como a avaria é notificada imediatamente, a reação também pode ser imediata e, assim, reduzir ao mínimo o tempo efetivo perdido por semana de 100 minutos.

Os dados coletados pelo sistema são mantidos em um banco de dados integrado fornecido com o software. Os módulos do software oferecem possibilidades abrangentes de análise e criação de relatórios, bem como excelentes exibições visuais, dando assim ao usuário do sistema uma visão geral completa de sua operação.

Uma gama de outros benefícios

Meier comenta sobre a facilidade de instalação e operação do sistema: “O software WIN e o guia de instalação passo a passo tornam a instalação do sistema SmartMONITOR muito fácil para qualquer pessoa.” Nenhum conhecimento de programação é necessário para instalar o software e “mesmo que tivéssemos uma pergunta, sempre havia alguém do suporte pronto para fornecer a resposta”.

Além disso, Meier ficou muito satisfeito com o custo de investimento necessário – “o sistema completo custou cerca de € 4.000 em comparação com outros sistemas que custariam entre € 25.000 e € 30.000”. É fácil estender o sistema “com apenas alguns cliques, posso adicionar outra coluna luminosa e transmissor ao sistema”.

Foi tão fácil de instalar e funcionou imediatamente

Melhorar a transparência, aumentar a produtividade, tornar-se mais flexível, reduzir as avarias, bem como poupar tempo e dinheiro são apenas algumas das vantagens do sistema SmartMONITOR da WERMA. Em pouco tempo, a Continental conseguiu melhorar a eficiência do processo da cadeia de suprimentos, proteger recursos e reduzir custos.